1. 인공지능 기반 공급망 최적화 솔루션(Supply Chain and Inventory Management)

도입 목적

- 수요 예측 정확도 향상: 머신러닝 기반 수요 예측 모델로 계절성·프로모션 등 변수를 고려한 정교한 수요 예측을 통한 변동성 대응

- 재고 비용 절감: 안전재고 비율을 최소화하며 재고 회전율 개선 및 불필요 재고 축소

- 조달 리드 타임 단축: 발주 타이밍 자동화로 주문 처리 지연 방지

- 공급망 탄력성 강화 및 리스크 대응력 제고 : 비정상 수요 급증 시에도 자동 조정으로 안정적 운영, 공급망 중단 시 시뮬레이션 기반 대안 제시

성과 및 효과

- 정량적 성과: 부품 적시 조달율 향상, 안전재고 감소 및 재고 회전율 개선, 발주 오류율 감소, 발주 리드 타임 단축, 물류비용 절감

- 정성적 성과: 기획·발주 담당자 업무 부담 경감, 협력사와의 커뮤니케이션 및 협업 효율성 증대, 생산 중단 리스크 최소화, 공급망 리스크 대응 역량 강화

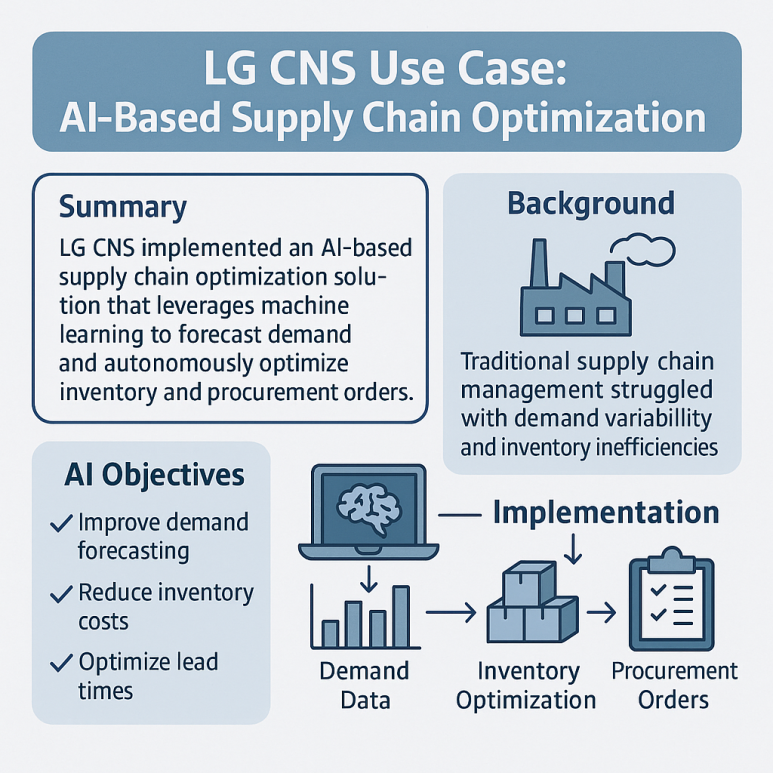

2. LG CNS의 AI 기반 공급망 최적화 솔루션 도입 사례

도입 배경 및 문제 인식

- 사업 개요: LG CNS는 ICT 서비스 및 스마트 팩토리 플랫폼을 제공하며, 공장 운영 전반의 디지털 전환을 지원합니다.

- 문제 인식: 전통적 수작업 발주 시스템은 부품 수요 변동에 대한 대응 속도가 느리고, 재고 과잉 또는 부족 현상이 빈번하게 발생했습니다.

- 필요성: 글로벌 부품 수급 불안정성과 Just-In-Time(JIT) 생산 체제 유지에 따른 공급망 리스크를 줄이기 위해 AI 기반 자동화가 요구되었습니다.

사례 요약 (Summary)

LG CNS는 AI·빅데이터를 활용한 공급망 최적화 솔루션을 자사 제조업 고객인 Kia 공장에 도입하여, 실시간 수요 예측 및 재고 자동 보충을 구현했습니다. 이를 통해 부품 적시 조달율이 95% 이상으로 개선되고, 안전재고 수준이 20% 감소하는 성과를 거두었습니다. 또한, 중장기 수요 분석 기반으로 발주 주기를 자동 조정하여 리드 타임 단축 효과를 얻었습니다.

도입 기술 개요

- 머신러닝(ML): 시계열 데이터 분석을 통한 수요 예측 모델

- 최적화 알고리즘: 유전자 알고리즘 기반 발주 시점 및 수량 최적화

- 실시간 데이터 처리: IoT 센서 및 ERP 연계를 통한 실시간 재고·생산 데이터 수집

구현 내용

-

- 시스템 구조:

- 데이터 레이크: 공장 내 IoT 센서, ERP, MES 데이터를 통합 저장

- AI 엔진: 수요 예측·발주 최적화 모델 구동

- 자동 발주 모듈: 예측 결과 기반 ERP 자동 연계 발주

- 단계별 활동:

- 현황 진단: 공급망 현황·리스크 요소 분석

- PoC(개념검증): 대표 공정에 파일럿 적용

- 확산 적용: 전 공장 라인 및 주요 협력사로 확대

- 지속 개선: 운영 데이터 기반 모델 정기 재학습

- 시스템 구조:

활용 방식 및 적용 범위

- 운영 방식: AI 대시보드를 통한 실시간 모니터링 및 예외 알람 관리

- 적용 부서/공정: 자재기획팀, 구매부서, 생산부서 전반 및 주요 1차 부품 협력사

AI 활용

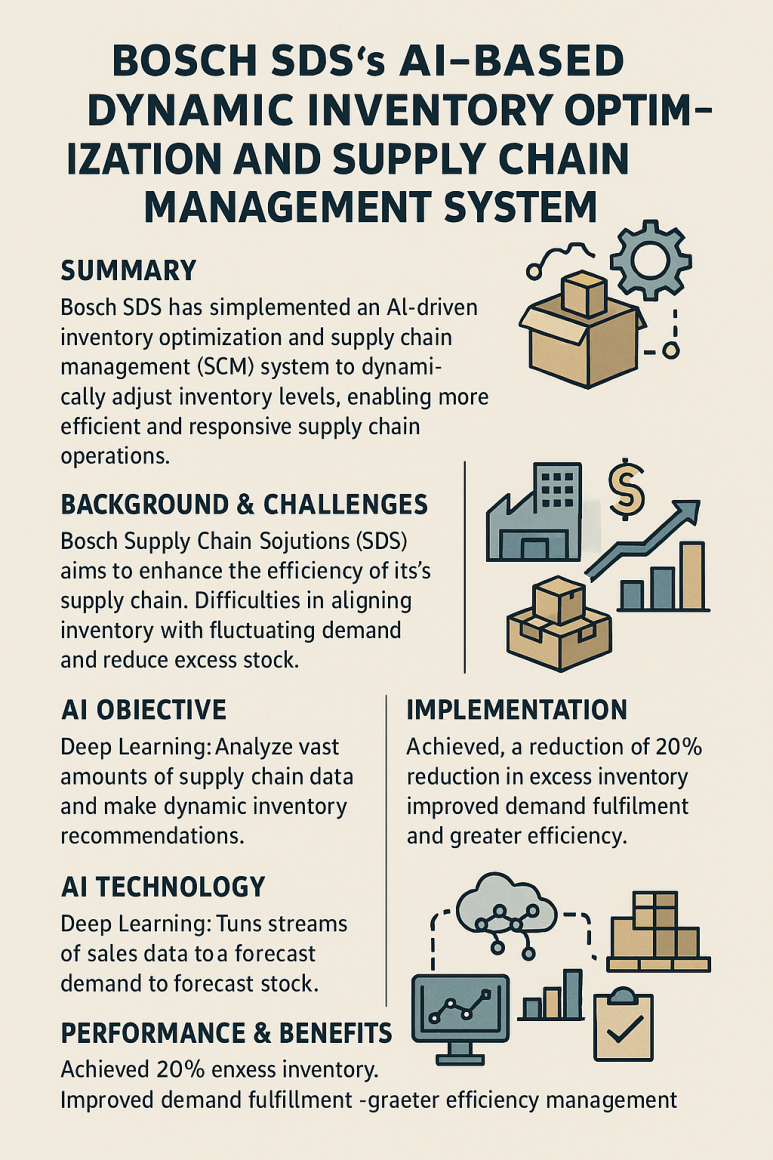

3. Bosch SDS의 AI 기반 동적 재고 최적화 및 공급망 관리 시스템 사례

도입 배경 및 문제 인식

- 사업 개요: Bosch SDS는 Bosch 그룹의 디지털 전환 및 스마트 물류 솔루션을 담당합니다.

- 문제 인식: 글로벌 공급망 복잡성 증가로 인한 부품 부족, 과잉 재고, 물류 지연 이슈가 빈번하게 발생했습니다.

- 필요성: 제조 현장의 Just-In-Time 생산 체계를 유지하면서도 공급망 리스크를 예측·대응할 필요가 있었습니다.

사례 요약 (Summary)

Bosch SDS는 AI·IoT 플랫폼을 활용해 전 세계 생산 공장의 재고 상태를 실시간 분석하고, AI 모델이 수요 변화를 예측하여 자동으로 재고를 보충하고 발주를 조정하는 시스템을 구축했습니다. 그 결과, 재고회전율이 30% 개선되고, 물류비용이 15% 절감되는 성과를 달성했습니다. 또한, 공급망 중단 상황에서도 AI 기반 시뮬레이션을 통해 대체 경로를 자동 추천하여 리스크를 최소화했습니다.

도입 기술 개요

- 머신러닝(ML): 시계열·인과 분석으로 수요 예측 및 재고 최적화

- 강화학습: 물류 경로·스케줄 최적화를 위한 정책 학습

- 디지털 트윈: 실제 공급망을 가상 환경에 구현, 시나리오 시뮬레이션

구현 내용

-

- 시스템 구조:

- IoT 게이트웨이: 공장·물류센터 센서 데이터 수집

- AI 플랫폼: 수요 예측·재고·물류 최적화 모델 운영

- 디지털 트윈 엔진: 공급망 시뮬레이션 및 대체안 제시

- 단계별 활동:

- 현황 분석: 재고·물류 데이터 수집 및 문제 정의

- 파일럿 운영: 특정 생산 라인 대상 성과 검증

- 전사 적용: 글로벌 생산 네트워크로 확산

- 지속 모니터링: 실시간 KPI 대시보드 운영 및 모델 재학습

- 시스템 구조:

활용 방식 및 적용 범위

- 운영 방식: 중앙 AI 오퍼레이션 센터에서 글로벌 지표 실시간 모니터링 및 알람 관리

- 적용 부서/공정: 자재·구매부서, 물류센터, 생산기획부서, 글로벌 협력사 네트워크

AI 활용

이상의 두 사례는 국내 LG CNS와 해외 Bosch SDS가 AI를 활용해 공급망 및 재고 관리를 최적화함으로써 제조업체의 운영 효율, 비용 절감, 리스크 관리 역량을 크게 개선한 구체적이고 실질적인 성공 사례입니다. 다양한 AI 기술과 단계별 구현 전략을 참고하여, 귀사의 스마트 SCM 구축에 적용해 보시기 바랍니다.

'인공지능 활용사례' 카테고리의 다른 글

| 인공지능 활용 제품 설계 및 개발 (Product Design and Development) 사례 (2) | 2025.05.22 |

|---|---|

| 인공지능 활용 에너지 관리 (Energy Management) 사례 (0) | 2025.05.22 |

| 인공지능 활용 생산 자동화 (Robotics and Automation) 사례 (0) | 2025.05.22 |

| 인공지능 활용 공정 최적화(Process Optimization) 사례 (0) | 2025.05.22 |

| 인공지능 기반 품질 검사(Quality Control and Defect Detection) 사례 (0) | 2025.05.22 |