인공지능 활용 예측 유지보수 (Predictive Maintenance) 사례

제조업에서 인공지능(AI)을 활용한 예측 유지보수(Predictive Maintenance)는 설비 고장을 사전에 예측하여 생산 효율성을 높이고 유지보수 비용을 절감하는 데 중요한 역할을 합니다. 아래는 국내외 제조업체들의 AI 기반 예측 유지보수 사례를 정리한 내용입니다.

1. 인공지능 기반 예측 유지보수 시스템

AI 기반 예측 유지보수 시스템 도입 목적

- 설비 고장을 사전에 예측하여 비가동 시간 최소화

- 유지보수 비용 절감 및 설비 수명 연장

- 작업자 안전 강화

도입 기술 개요

-

- 활용한 AI 기술: 딥러닝 기반의 예측 모델

- 주요 기술적 특징 및 선정 이유: 설비에서 수집된 센서 데이터를 분석하여 고장 징후를 사전에 감지하고, 유지보수 시점을 예측하는 데 효과적이기 때문입니다.

구현 내용

-

- 시스템 구조 또는 도입 모델 개요:

- 설비에 센서를 설치하여 실시간 데이터 수집

- 수집된 데이터를 AI 모델에 입력하여 고장 예측

- 예측 결과를 기반으로 유지보수 일정 수립

- 시스템 구축·운영 단계별 주요 활동:

- 설비에 센서 설치 및 데이터 수집 인프라 구축

- AI 모델 개발 및 학습

- 시스템 통합 및 운영

- 성과 모니터링 및 지속적인 개선

- 시스템 구조 또는 도입 모델 개요:

성과 및 효과

-

- 정량적 성과: 설비 고장률 감소, 유지보수 비용 절감, 설비 가동률 향상

- 정성적 성과: 작업자 안전사고 감소, 설비 수명 연장, 생산 공정의 안정성 향상

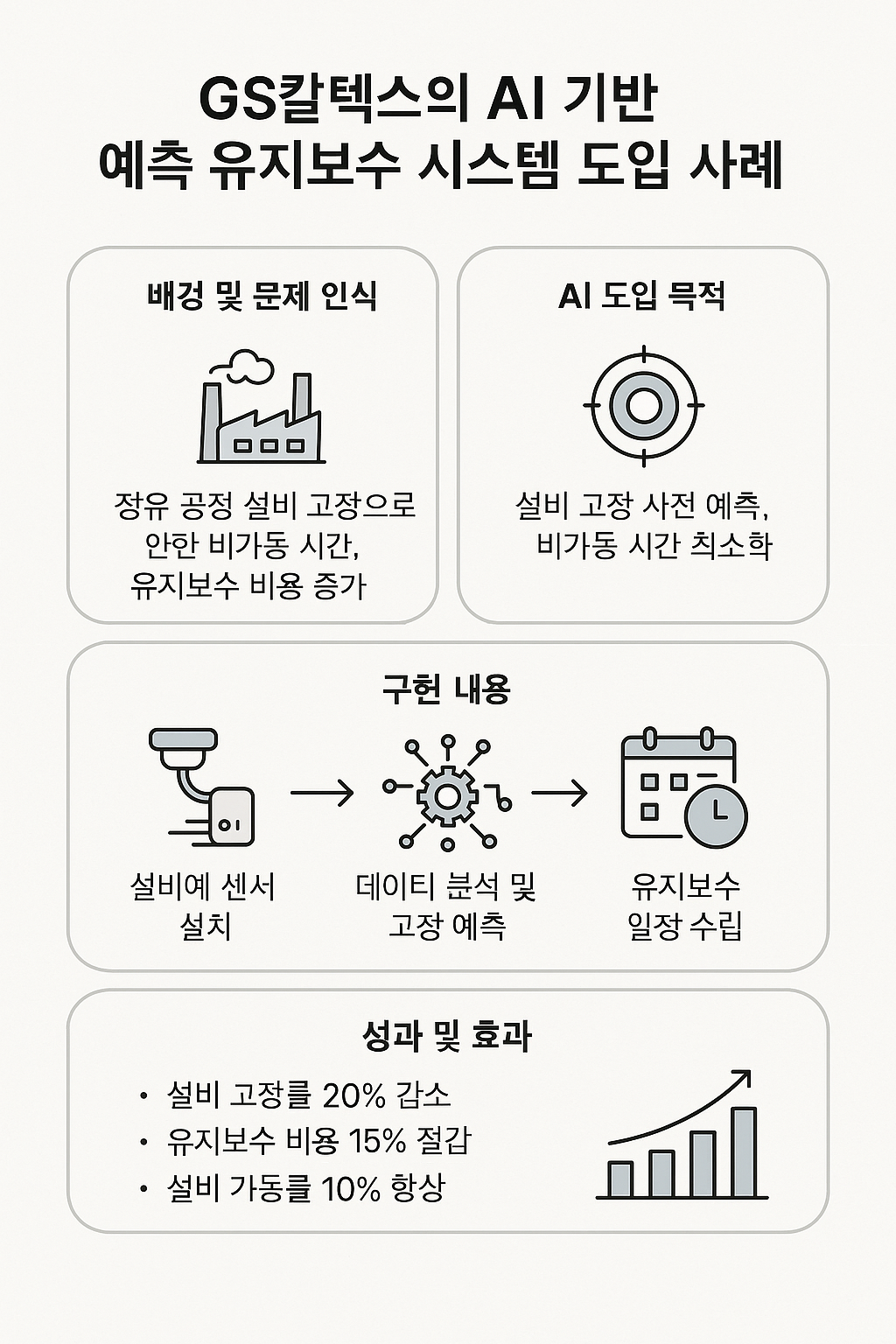

2. GS칼텍스의 AI 기반 예측 유지보수 시스템

도입 배경 및 문제 인식

GS칼텍스는 정유 공정에서 설비 고장으로 인한 비가동 시간과 유지보수 비용 증가, 작업자 안전 문제 등 다양한 과제에 직면해 있었습니다. 기존의 사후보전 방식은 설비 고장 발생 후 대응하는 방식으로, 생산성 저하와 비용 증가를 초래하였습니다.

사례 요약(Summary)

GS칼텍스는 정유 공정의 안정성과 효율성을 향상시키기 위해 AI 기반 예측 유지보수 시스템을 도입했습니다. 이를 통해 설비 고장을 사전에 예측하여 비가동 시간을 최소화하고, 유지보수 비용을 절감하였습니다. 또한, 설비의 수명을 연장하고 작업자의 안전을 강화하는 성과를 거두었습니다.

활용 방식 및 적용 범위

-

- 도입 이후의 운영 방식: 실시간 모니터링을 통해 설비 상태를 지속적으로 감시하고, AI 모델의 예측 결과를 기반으로 유지보수 일정을 조정합니다.

- 적용된 부서/공정/서비스 영역 등: 정유 공정 전반에 걸쳐 적용되었으며, 특히 주요 설비의 유지보수에 집중되었습니다.

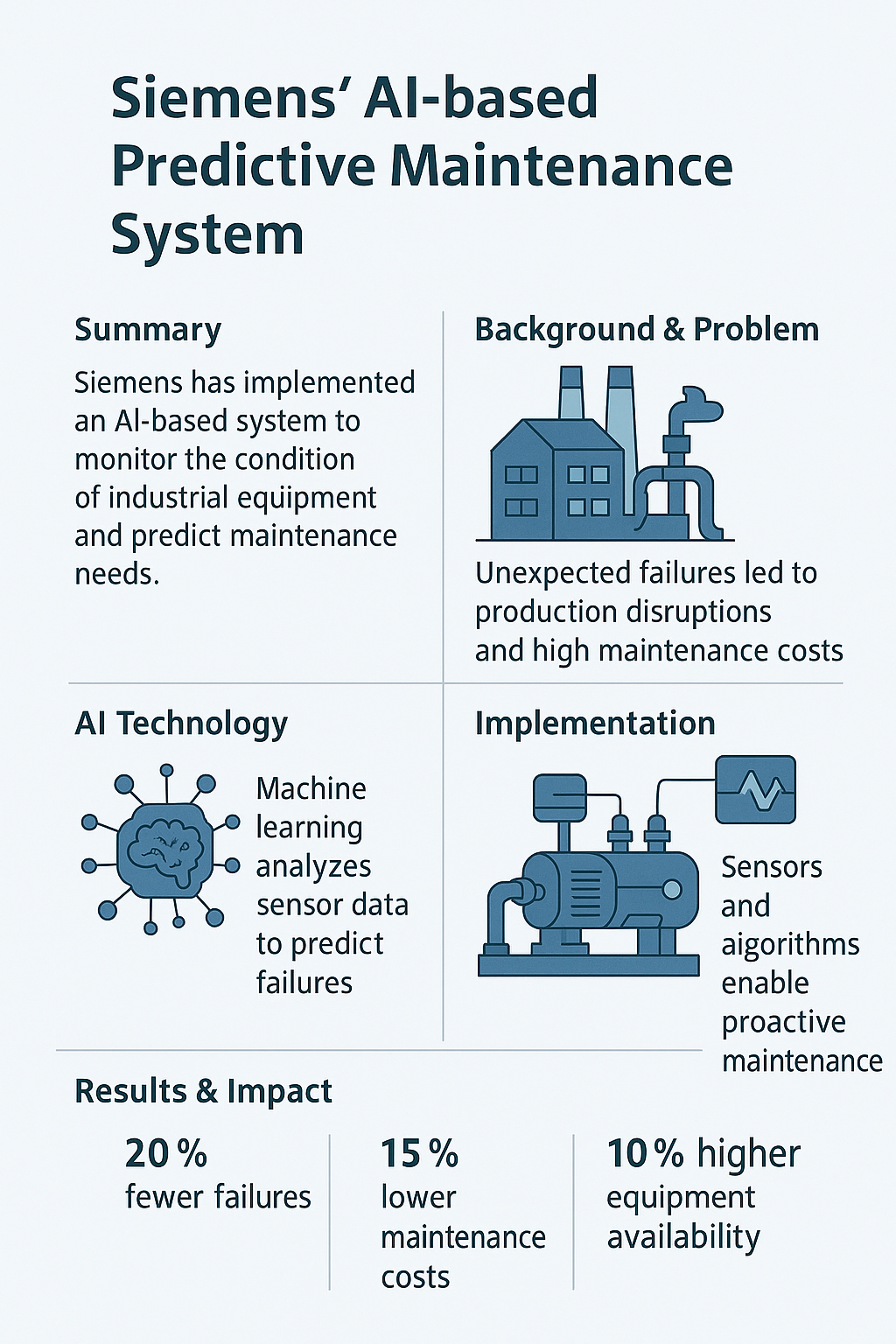

3. Siemens의 AI 기반 예측 유지보수 시스템

도입 배경 및 문제 인식

Siemens는 다양한 산업 분야에서 설비의 예기치 않은 고장으로 인한 생산 중단과 유지보수 비용 증가 문제에 직면해 있었습니다. 기존의 사후보전 방식은 설비 고장 발생 후 대응하는 방식으로, 생산성 저하와 비용 증가를 초래하였습니다.

사례 요약(Summary)

Siemens는 산업 설비의 예기치 않은 고장을 줄이고 유지보수 비용을 절감하기 위해 AI 기반 예측 유지보수 시스템을 도입하였습니다. 이를 통해 설비의 상태를 실시간으로 모니터링하고, 고장 가능성을 예측하여 유지보수 일정을 최적화하였습니다. 그 결과, 설비 가동률이 향상되고 유지보수 비용이 절감되었습니다.

활용 방식 및 적용 범위

- 도입 이후의 운영 방식: 실시간 모니터링을 통해 설비 상태를 지속적으로 감시하고, AI 모델의 예측 결과를 기반으로 유지보수 일정을 조정합니다.

- 적용된 부서/공정/서비스 영역 등: 다양한 산업 분야의 설비 유지보수에 적용되었으며, 특히 주요 설비의 유지보수에 집중되었습니다.