인공지능 기반 공급망 최적화 솔루션(Supply Chain and Inventory Management) 사례

1. 인공지능 기반 공급망 최적화 솔루션(Supply Chain and Inventory Management)

도입 목적

- 수요 예측 정확도 향상: 머신러닝 기반 수요 예측 모델로 계절성·프로모션 등 변수를 고려한 정교한 수요 예측을 통한 변동성 대응

- 재고 비용 절감: 안전재고 비율을 최소화하며 재고 회전율 개선 및 불필요 재고 축소

- 조달 리드 타임 단축: 발주 타이밍 자동화로 주문 처리 지연 방지

- 공급망 탄력성 강화 및 리스크 대응력 제고 : 비정상 수요 급증 시에도 자동 조정으로 안정적 운영, 공급망 중단 시 시뮬레이션 기반 대안 제시

성과 및 효과

- 정량적 성과: 부품 적시 조달율 향상, 안전재고 감소 및 재고 회전율 개선, 발주 오류율 감소, 발주 리드 타임 단축, 물류비용 절감

- 정성적 성과: 기획·발주 담당자 업무 부담 경감, 협력사와의 커뮤니케이션 및 협업 효율성 증대, 생산 중단 리스크 최소화, 공급망 리스크 대응 역량 강화

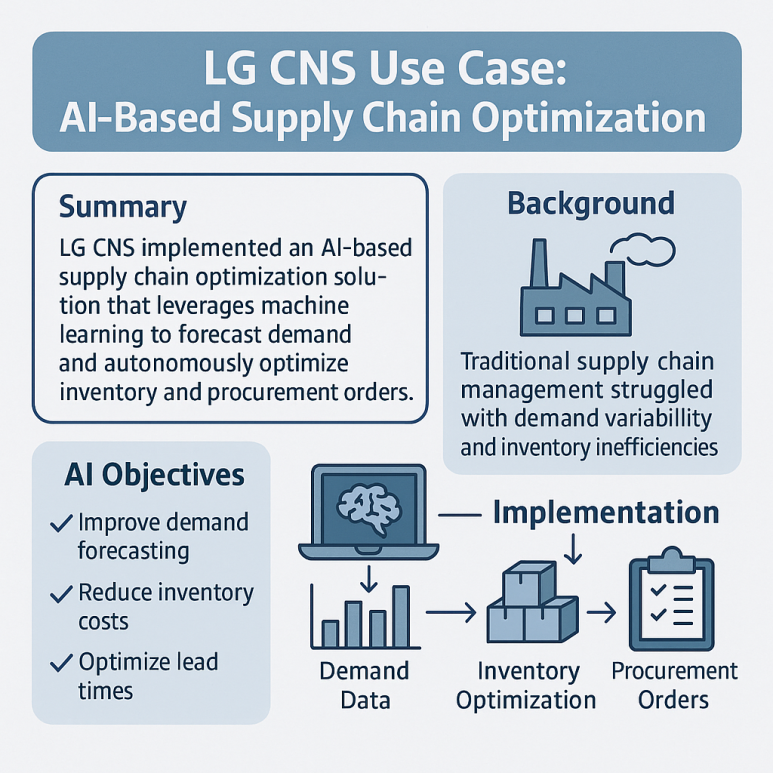

2. LG CNS의 AI 기반 공급망 최적화 솔루션 도입 사례

도입 배경 및 문제 인식

- 사업 개요: LG CNS는 ICT 서비스 및 스마트 팩토리 플랫폼을 제공하며, 공장 운영 전반의 디지털 전환을 지원합니다.

- 문제 인식: 전통적 수작업 발주 시스템은 부품 수요 변동에 대한 대응 속도가 느리고, 재고 과잉 또는 부족 현상이 빈번하게 발생했습니다.

- 필요성: 글로벌 부품 수급 불안정성과 Just-In-Time(JIT) 생산 체제 유지에 따른 공급망 리스크를 줄이기 위해 AI 기반 자동화가 요구되었습니다.

사례 요약 (Summary)

LG CNS는 AI·빅데이터를 활용한 공급망 최적화 솔루션을 자사 제조업 고객인 Kia 공장에 도입하여, 실시간 수요 예측 및 재고 자동 보충을 구현했습니다. 이를 통해 부품 적시 조달율이 95% 이상으로 개선되고, 안전재고 수준이 20% 감소하는 성과를 거두었습니다. 또한, 중장기 수요 분석 기반으로 발주 주기를 자동 조정하여 리드 타임 단축 효과를 얻었습니다.

도입 기술 개요

- 머신러닝(ML): 시계열 데이터 분석을 통한 수요 예측 모델

- 최적화 알고리즘: 유전자 알고리즘 기반 발주 시점 및 수량 최적화

- 실시간 데이터 처리: IoT 센서 및 ERP 연계를 통한 실시간 재고·생산 데이터 수집

구현 내용

-

- 시스템 구조:

- 데이터 레이크: 공장 내 IoT 센서, ERP, MES 데이터를 통합 저장

- AI 엔진: 수요 예측·발주 최적화 모델 구동

- 자동 발주 모듈: 예측 결과 기반 ERP 자동 연계 발주

- 단계별 활동:

- 현황 진단: 공급망 현황·리스크 요소 분석

- PoC(개념검증): 대표 공정에 파일럿 적용

- 확산 적용: 전 공장 라인 및 주요 협력사로 확대

- 지속 개선: 운영 데이터 기반 모델 정기 재학습

- 시스템 구조:

활용 방식 및 적용 범위

- 운영 방식: AI 대시보드를 통한 실시간 모니터링 및 예외 알람 관리

- 적용 부서/공정: 자재기획팀, 구매부서, 생산부서 전반 및 주요 1차 부품 협력사

AI 활용

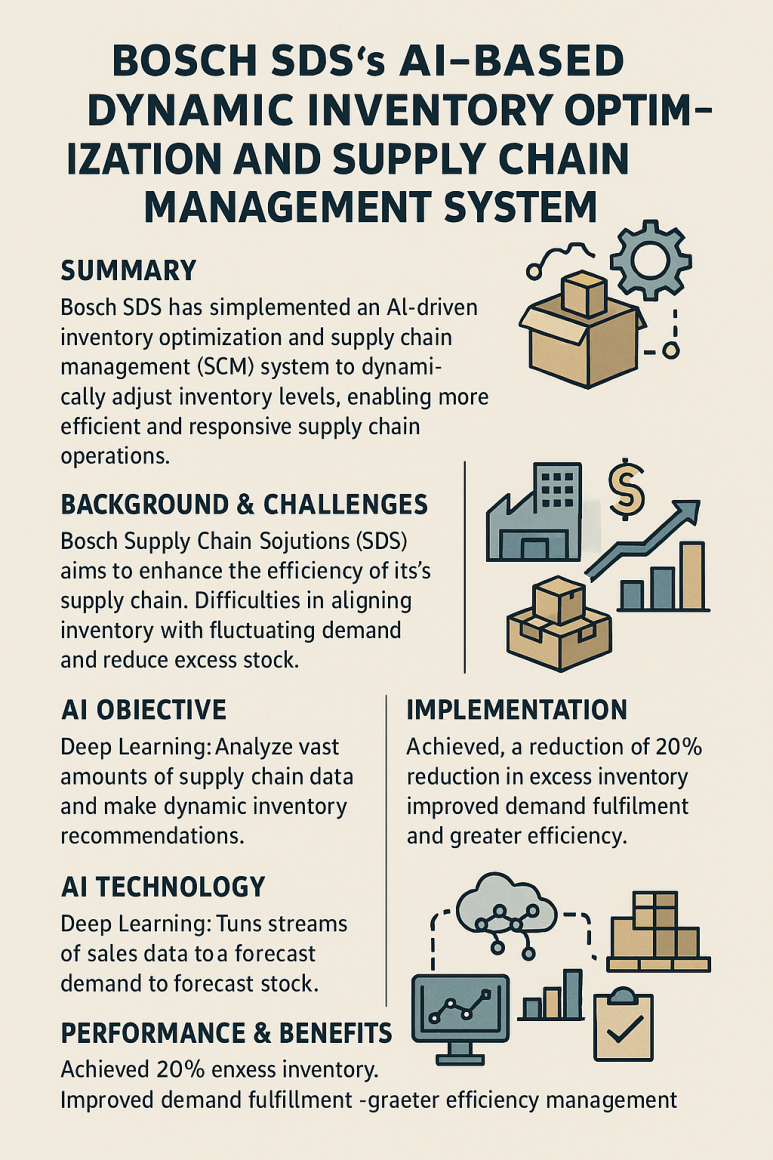

3. Bosch SDS의 AI 기반 동적 재고 최적화 및 공급망 관리 시스템 사례

도입 배경 및 문제 인식

- 사업 개요: Bosch SDS는 Bosch 그룹의 디지털 전환 및 스마트 물류 솔루션을 담당합니다.

- 문제 인식: 글로벌 공급망 복잡성 증가로 인한 부품 부족, 과잉 재고, 물류 지연 이슈가 빈번하게 발생했습니다.

- 필요성: 제조 현장의 Just-In-Time 생산 체계를 유지하면서도 공급망 리스크를 예측·대응할 필요가 있었습니다.

사례 요약 (Summary)

Bosch SDS는 AI·IoT 플랫폼을 활용해 전 세계 생산 공장의 재고 상태를 실시간 분석하고, AI 모델이 수요 변화를 예측하여 자동으로 재고를 보충하고 발주를 조정하는 시스템을 구축했습니다. 그 결과, 재고회전율이 30% 개선되고, 물류비용이 15% 절감되는 성과를 달성했습니다. 또한, 공급망 중단 상황에서도 AI 기반 시뮬레이션을 통해 대체 경로를 자동 추천하여 리스크를 최소화했습니다.

도입 기술 개요

- 머신러닝(ML): 시계열·인과 분석으로 수요 예측 및 재고 최적화

- 강화학습: 물류 경로·스케줄 최적화를 위한 정책 학습

- 디지털 트윈: 실제 공급망을 가상 환경에 구현, 시나리오 시뮬레이션

구현 내용

-

- 시스템 구조:

- IoT 게이트웨이: 공장·물류센터 센서 데이터 수집

- AI 플랫폼: 수요 예측·재고·물류 최적화 모델 운영

- 디지털 트윈 엔진: 공급망 시뮬레이션 및 대체안 제시

- 단계별 활동:

- 현황 분석: 재고·물류 데이터 수집 및 문제 정의

- 파일럿 운영: 특정 생산 라인 대상 성과 검증

- 전사 적용: 글로벌 생산 네트워크로 확산

- 지속 모니터링: 실시간 KPI 대시보드 운영 및 모델 재학습

- 시스템 구조:

활용 방식 및 적용 범위

- 운영 방식: 중앙 AI 오퍼레이션 센터에서 글로벌 지표 실시간 모니터링 및 알람 관리

- 적용 부서/공정: 자재·구매부서, 물류센터, 생산기획부서, 글로벌 협력사 네트워크

AI 활용

이상의 두 사례는 국내 LG CNS와 해외 Bosch SDS가 AI를 활용해 공급망 및 재고 관리를 최적화함으로써 제조업체의 운영 효율, 비용 절감, 리스크 관리 역량을 크게 개선한 구체적이고 실질적인 성공 사례입니다. 다양한 AI 기술과 단계별 구현 전략을 참고하여, 귀사의 스마트 SCM 구축에 적용해 보시기 바랍니다.